生产线系统设计,提升效率,保障质量的关键步骤

时间:2024-10-05 来源:网络 人气:

生产线系统设计:提升效率,保障质量的关键步骤

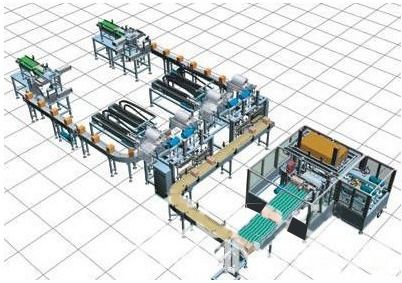

随着工业自动化程度的不断提高,生产线系统设计在制造业中扮演着至关重要的角色。本文将详细介绍生产线系统设计的关键步骤,旨在帮助企业和工程师提升生产效率,保障产品质量。

一、需求分析与规划

在进行生产线系统设计之前,首先要对生产线的需求进行详细分析。这包括了解产品的生产工艺、生产规模、生产节拍、设备选型、人员配置等因素。

1. 生产工艺分析:明确产品的生产流程,包括原材料准备、加工、组装、检测等环节。

2. 生产规模分析:根据市场需求和产能要求,确定生产线的规模。

3. 生产节拍分析:计算生产线的节拍,确保生产线在规定的时间内完成生产任务。

4. 设备选型:根据生产工艺和生产规模,选择合适的设备,如数控机床、自动化装配线、检测设备等。

5. 人员配置:根据生产线的规模和工艺要求,合理配置操作人员、维修人员、管理人员等。

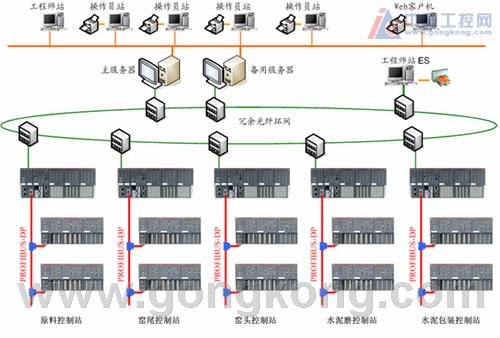

二、系统架构设计

系统架构设计是生产线系统设计的重要环节,主要包括硬件架构和软件架构。

1. 硬件架构:根据生产工艺和设备选型,设计生产线硬件系统,包括生产线设备、控制系统、传感器、执行器等。

2. 软件架构:设计生产线软件系统,包括控制系统软件、数据采集软件、监控软件、维护软件等。

3. 网络架构:设计生产线网络系统,实现设备、控制系统、传感器、执行器之间的数据传输和通信。

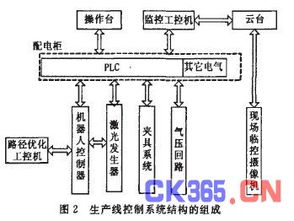

三、控制系统设计

控制系统是生产线系统的核心,负责对生产线进行实时监控、控制和调度。

1. PLC控制系统:采用PLC(可编程逻辑控制器)作为生产线控制系统的核心,实现生产线的自动化控制。

2. SCADA系统:设计SCADA(监控与数据采集)系统,实现对生产线的实时监控、数据采集和分析。

3. MES系统:设计MES(制造执行系统)系统,实现生产线的生产计划、调度、质量控制等功能。

四、生产线系统集成与调试

生产线系统集成是将各个子系统进行整合,确保生产线能够正常运行。

1. 硬件系统集成:将生产线设备、控制系统、传感器、执行器等硬件设备进行集成。

2. 软件系统集成:将控制系统软件、数据采集软件、监控软件、维护软件等软件系统进行集成。

3. 调试与优化:对生产线进行调试,确保各个子系统之间的协同工作,并对生产线进行优化,提高生产效率。

五、生产线系统维护与升级

生产线系统维护与升级是保障生产线长期稳定运行的关键。

1. 定期维护:对生产线设备、控制系统、传感器、执行器等进行定期检查和维护,确保设备正常运行。

2. 软件升级:根据生产需求和技术发展,对生产线软件系统进行升级,提高生产效率和质量。

3. 技术培训:对生产线操作人员进行技术培训,提高操作人员的技能水平。

生产线系统设计是制造业自动化、智能化的重要环节。通过合理的设计和优化,可以有效提升生产效率,保障产品质量,降低生产成本。本文从需求分析、系统架构设计、控制系统设计、系统集成与调试、维护与升级等方面,对生产线系统设计进行了详细阐述,希望能为相关企业和工程师提供参考。

相关推荐

教程资讯

教程资讯排行