基于plc的传送带控制系统设计,自动化生产的关键技术

时间:2024-10-02 来源:网络 人气:

基于PLC的传送带控制系统设计:自动化生产的关键技术

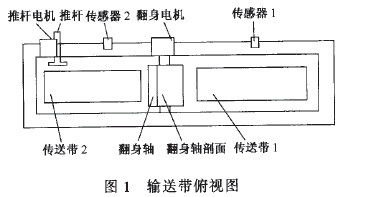

随着工业自动化程度的不断提高,可编程控制器(PLC)在工业生产中的应用越来越广泛。传送带作为生产线上的重要组成部分,其控制系统的设计对于提高生产效率、降低劳动强度具有重要意义。本文将详细介绍基于PLC的传送带控制系统设计,探讨其在自动化生产中的应用。

一、PLC控制系统概述

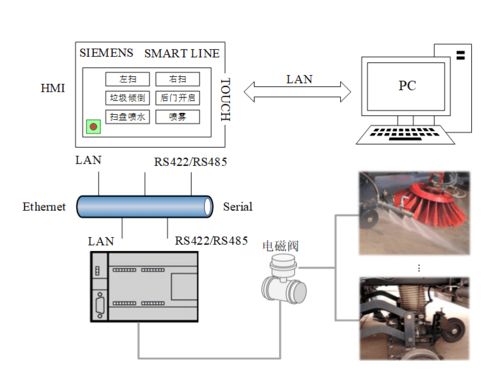

PLC是一种广泛应用于工业自动化领域的可编程控制器,具有可靠性高、编程灵活、易于维护等优点。PLC控制系统主要由PLC主机、输入输出模块、传感器、执行器等组成。在传送带控制系统中,PLC主机负责接收传感器信号,根据预设的程序进行逻辑判断,控制执行器动作,实现对传送带的启停、速度调节等功能。

二、传送带控制系统设计原则

1. 安全性:传送带控制系统应具备完善的安全保护措施,如紧急停止、过载保护、限位保护等,确保生产安全。

2. 可靠性:控制系统应具有较高的可靠性,减少故障率,降低维护成本。

3. 可扩展性:控制系统应具备良好的可扩展性,方便后续功能扩展和升级。

4. 经济性:在满足生产需求的前提下,控制系统应具有较低的成本。

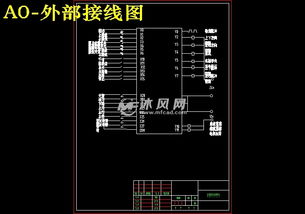

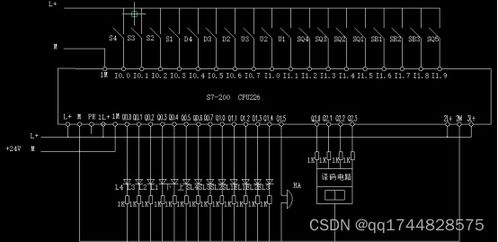

三、传送带控制系统硬件设计

1. PLC主机:选择合适的PLC主机,如西门子S7-200、三菱FX3U等,满足控制系统需求。

2. 输入输出模块:根据传送带控制需求,配置相应的输入输出模块,如按钮、行程开关、传感器、接触器等。

3. 传感器:选用合适的传感器,如光电传感器、接近传感器、压力传感器等,实现对传送带运行状态的实时监测。

4. 执行器:根据传送带控制需求,配置相应的执行器,如电机、电磁阀、气动元件等。

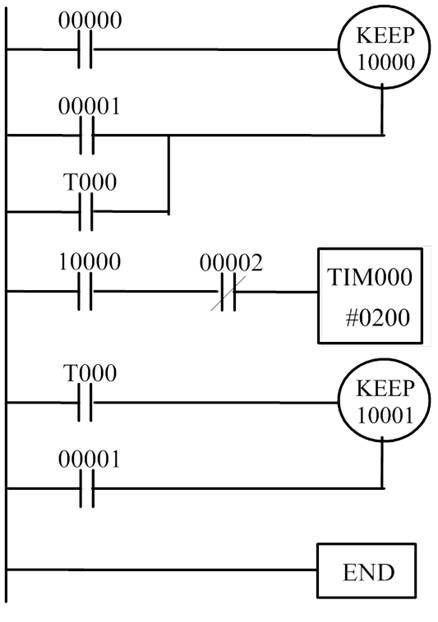

四、传送带控制系统软件设计

1. 程序编写:采用梯形图、指令表或结构化文本等编程语言,编写PLC控制程序。程序主要包括以下部分:

a. 启动和停止控制:根据操作人员指令,控制传送带的启停。

b. 速度调节:根据生产需求,调节传送带速度。

c. 安全保护:实现紧急停止、过载保护、限位保护等功能。

d. 数据采集:采集传送带运行状态数据,如速度、位置等。

2. 人机界面设计:设计简洁、直观的人机界面,方便操作人员监控和控制传送带运行。

五、传送带控制系统调试与优化

1. 调试:在PLC编程软件中模拟调试程序,确保程序正常运行。

2. 实际运行:将控制系统应用于实际生产,观察运行效果,根据实际情况进行优化调整。

3. 故障排除:在运行过程中,如发现故障,及时进行排查和修复。

六、结论

基于PLC的传送带控制系统设计是提高生产效率、降低劳动强度的重要手段。通过合理设计硬件和软件,实现传送带的自动化控制,有助于提高企业竞争力。本文对基于PLC的传送带控制系统设计进行了详细阐述,为相关领域的研究和应用提供了参考。

相关推荐

教程资讯

教程资讯排行