(毕业论文)双面钻铣组合机床plc控制系统设计

时间:2024-10-01 来源:网络 人气:

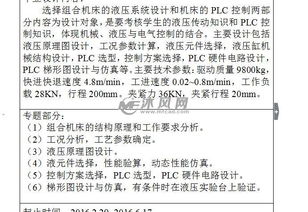

摘要

随着工业自动化程度的不断提高,组合机床在机械加工领域中的应用越来越广泛。本文针对双面钻铣组合机床,设计了一套基于PLC的控制系统。通过对机床的总体结构、工作原理和工艺流程进行分析,提出了PLC控制系统的设计方案,并对硬件和软件进行了详细设计。实践证明,该系统能够实现机床的自动化、高效化、智能化控制,提高了生产效率和产品质量。

关键词

双面钻铣组合机床;PLC;控制系统;设计;自动化

1. 引言

双面钻铣组合机床是一种集钻孔、铣削、磨削等多种加工工艺于一体的自动化机床。它具有加工精度高、生产效率高、操作简便等优点,广泛应用于汽车、航空、航天、电子等行业。随着现代工业对自动化、智能化、高效化生产的要求不断提高,对双面钻铣组合机床的控制系统设计提出了更高的要求。本文针对双面钻铣组合机床,设计了一套基于PLC的控制系统,以提高机床的自动化程度和生产效率。

2. 双面钻铣组合机床的总体结构及工作原理

2.1 总体结构

双面钻铣组合机床主要由以下几部分组成:

床身:作为机床的基础,支撑整个机床的结构。

主轴箱:安装主轴,实现钻孔、铣削等加工工艺。

进给箱:实现工件在机床上的进给运动。

工作台:用于安装工件,实现工件的定位和夹紧。

液压系统:实现机床的自动润滑、冷却、夹紧等功能。

2.2 工作原理

双面钻铣组合机床的工作原理如下:

工件通过工作台上的夹具夹紧,并定位在机床的加工位置。

主轴箱带动主轴旋转,实现钻孔、铣削等加工工艺。

进给箱带动工件在机床上的进给运动,实现加工路径。

液压系统实现机床的自动润滑、冷却、夹紧等功能。

3. PLC控制系统的设计方案

3.1 系统总体设计

本系统采用PLC作为控制核心,通过编程实现对机床的自动化控制。系统主要包括以下几部分:

PLC控制器:负责接收输入信号、执行控制程序、输出控制信号。

输入/输出模块:负责采集机床的输入信号(如按钮、传感器等)和输出控制信号(如电机、液压阀等)。

人机界面:用于显示机床状态、设置参数、监控加工过程等。

3.2 硬件设计

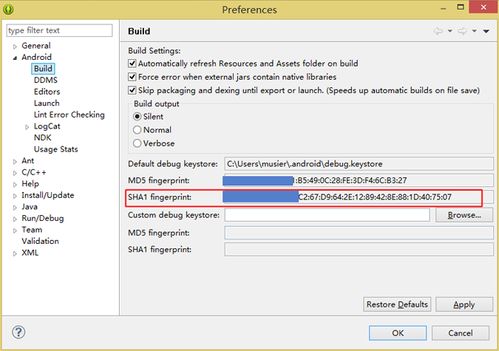

本系统选用三菱FX3U-64MT型PLC作为控制器,具有64个输入点、32个输出点、4个模拟量输入点、4个模拟量输出点。输入/输出模块选用FX2N-48MR型模块,具有48个数字输入点、24个数字输出点。人机界面选用三菱GT10型触摸屏。

3.3 软件设计

本系统采用梯形图编程语言进行编程,主要实现以下功能:

机床的启动、停止、急停等控制。

工件定位、夹紧、松开等控制。

主轴转速、进给速度等参数的设置。

加工过程的监控和报警。

4. 系统测试与结果分析

4.1 系统测试

本系统在双面钻铣组合机床上进行了实际测试,测试内容包括:

机床的启动、停止、急停等功能。

工件定位、夹紧、松开等动作的准确性。

主轴转速、进给速度等参数的设置和调整。

加工过程的监控和报警。

4.2 结果分析

测试结果表明,本系统能够实现双面钻铣组合机床的自动化、高效化、智能化控制,提高了生产效率和产品质量。同时,系统具有以下优点:

<

相关推荐

教程资讯

教程资讯排行